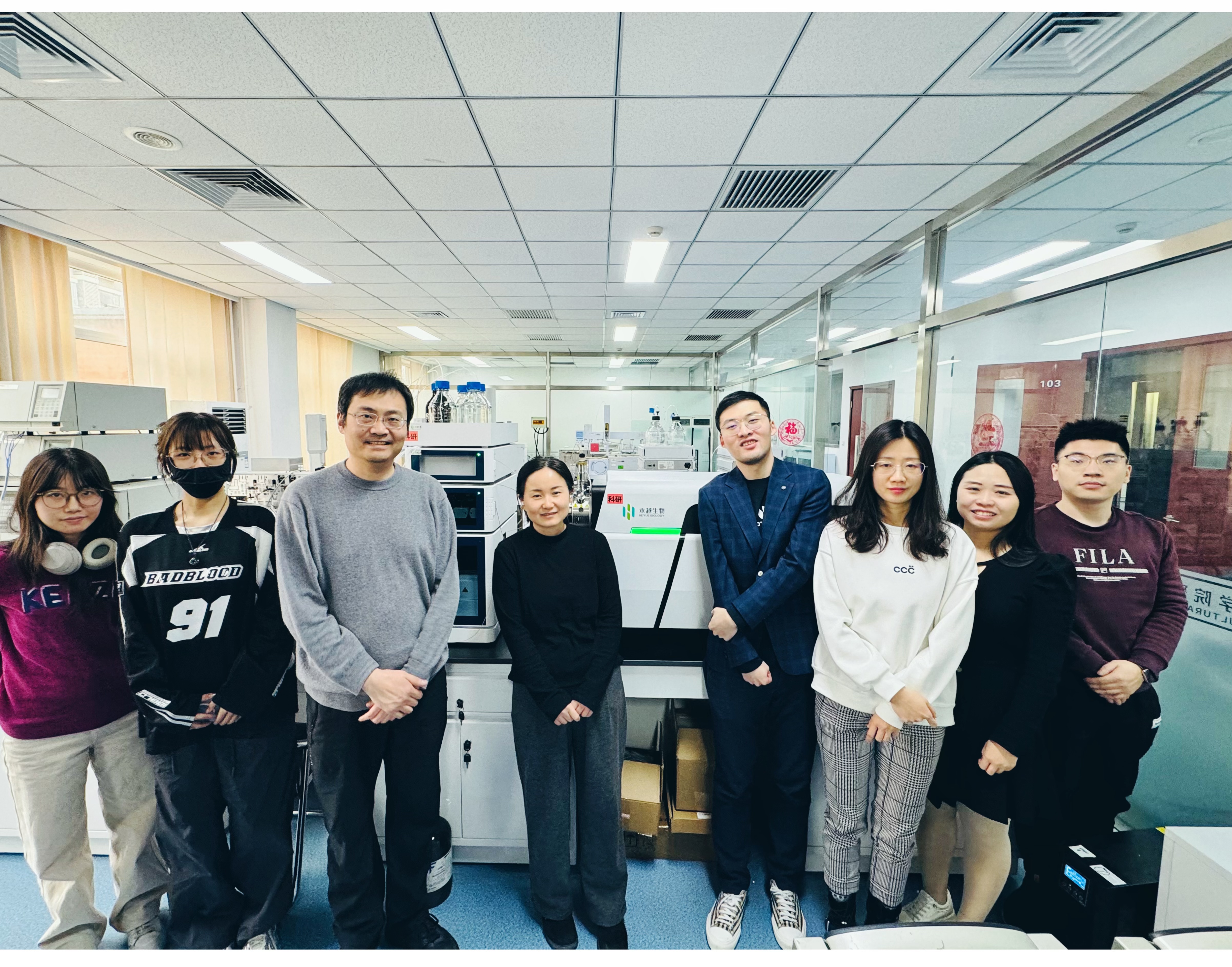

09月03日, 2024

高端芯片、新型显示、智能制造等都属于新质生产力的范畴。芯片的技术壁垒极高,制造工艺流程也极为复杂,从一块晶圆到制造出芯片需要经过上千道工序。芯片封装缺陷检测是芯片生产中的重要环节,是投入市场前保证芯片质量的最后一道关口。那么,芯片封装缺陷如何检测呢?一起来了解下吧。

芯片,是一种半导体晶圆集合多种电子元器件实现某种特定功能的电路模块,是电子设备中最重要的部分,承担着运算和存储的功能。广泛应用于智能手机、汽车、新能源、智能家电、生物基因检测表达等众多领域。芯片的存在,让我们的生活变得更加智能和便捷。

芯片制作工艺分为前道和后道工序,晶圆制造和测试被称为前道工序,芯片的封装、测试及成品入库被称为后道工序。封装最基本的功能是保护芯片免受周围环境的影响,是电子元器件到系统的桥梁。晶圆划片切割后会形成一个个晶片,先将晶片在框架衬垫上布局,胶水粘贴固定,再利用超细的金属导线或者导电性树脂将晶片焊接到框架衬垫的引脚上,使晶片与外部电路相连,最后对芯片整体用可塑性绝缘介质灌封固定。这就是一般的芯片封装工艺。

随着芯片封装体积越来越小,封装过程中也更容易产生缺陷,如虚焊、气泡、空隙、裂纹、夹渣等,这些缺陷会导致芯片性能的丧失,在使用过程中易造成重大故障。芯片产品不同于其他工件,无法拆开做破坏性检测,所以封装缺陷检测的主要方式是无损检测。

如何高效、无损、快速的进行封装缺陷检测?X射线CT给出了完美的解决方案。工业CT,即工业电子计算机断层成像技术,被誉为“最佳无损检测手段”,可以非接触、非破坏地检测物体内部结构,得到没有重叠的数据和高质量图像,使内部微小缺陷清晰地显现出来,进而达到判别缺陷的目的。

工业CT在芯片封装失效分析中的优势

不破坏样品 就能获取内部微米级成像

X射线CT的成像原理使得不需要对样品进行破坏性处理,就能获取内部的高质量三维成像。这不仅节省了检测成本,更重要的是不会产生制样损伤,污染样品内部情况,影响分析结果。

多种缺陷检测 高效率分析

X射线CT可以有效检测杂质焊料凸点空洞、接缝、绑定线破损、RDL和布线短路、迹线断裂和电迁移、衬底裂纹、焊料渗出、疲劳裂纹。